東莞市源泰通測試技術有限公司

聯系人:黃先生

手機:13510986065

座機:0769-23225189

傳真:0769-23225189

郵箱:sales@super-ate.com

Q Q:251824780

地址:東莞市寮步鎮西溪鳧西路115號2樓

網址:uqjziuo.cn

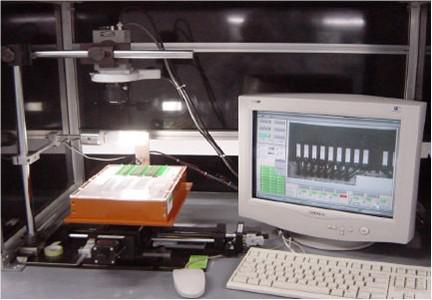

應用方案:采用NI 公司的功能強大圖像處理軟件包IMAQVision 和高性能的圖像采集卡,并選配合適的光源、攝像機、鏡頭和XY 平移臺, 用LabVIEW 開發能滿足實際生產需要的工業視覺檢測系統。

介紹:由于手機的設計越來越精巧,手機接口電路板組件生產對裝配精度的標準也不斷提高。如果用人工方式檢驗裝配質量就需要多臺價格不菲的測量投影儀,而且檢測速度仍然無法滿足較大規模生產的要求。利用NI 公司先進的計算機視覺技術開發的視覺檢測系統能對接口電路板組件中多個連結器的相對位置及其內部零件尺寸等參數進行自動檢測,并具有測量準確、快速、擴展性強和性價比高等特點。該系統已應用于某世界著名品牌手機接口部件的生產線上。

系統的組成

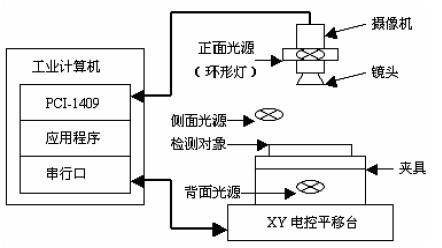

本系統組成的結構框圖如圖 1 所示,系統采用了光強穩定的高頻熒光燈和焦距為55mm 的遠心鏡頭( telecentriclens),這種鏡頭的畸變特別小。此外,系統配置了JVC公司的TK-S350 型黑白攝像機( 753?582 ) 和NI 公司的PCI-1409 黑白和彩色圖像采集卡。PC采用工業計算機(PIII/850),XY 電控平移臺的重復定位精度為3mm,行程為200′200mm,最高速度為40mm/S。

檢測方法

檢測系統的任務是對手機接口電路板組件(以下簡稱接口組件)中的3 個連接器的特定位置的幾何尺寸進行測量,其中包括連接器與印刷電路板(PCB)底板的相對位置,連接器之間的間距,以及連接器內部零件的尺寸和間距等共24 個參數,檢驗連接器裝配精度是否符合標準和內部零件(如觸點簧片)是否被碰歪等質量問題。系統檢測的手機接口組件尺寸比較小,大約是28′10mm。接口組件是以30 個(10 行′3 列)為一組組裝在一塊PCB上,檢測之后才把它們分割開來。實際上,在一個測試周期內要完成兩塊PCB 上總共60 個接口組件的自動連續檢測,其中一塊PCB測正面,而另一塊PCB測反面。為了能達到足夠的測量精度,一個接口組件分左、右兩次拍攝,拍攝時電控平移臺要暫停,以保證拍攝圖像清晰。檢測系統應用程序主要是利用邊緣檢測的方法測出檢測點的坐標值,然后對相關的坐標值進行簡單運算便可得到測量的結果,其中的關鍵是要能準確找到檢測點。

系統主要功能

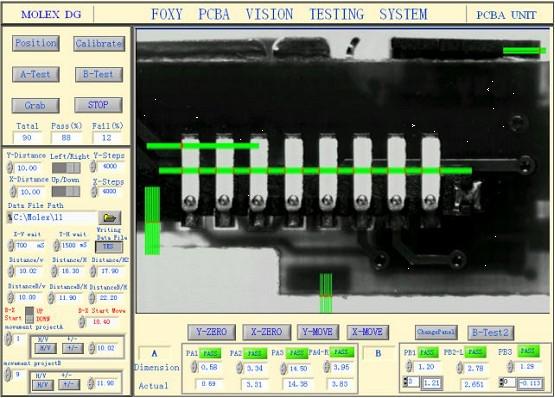

(1) 一個測試周期內自動連續檢測60 個接口組件(以單面檢測計);

(2) 系統自動標定;

(3) 可調節每組檢測線的起始位置和畫線方向;

(4) 可調節每個檢測位置的對比度閥值;

(5) 可調節一組檢測線的測線數量和線間距離,并能利用數字濾波技術減少測量誤差;

(6) 以直觀的LED矩陣方式顯示一個測試周期的結果,使合格品和不合格品一目了然;

(7) 測量誤差自動修正;

(8) 檢測結果進行累積統計,測量數據生成記錄文件。

本系統的主界面如圖 2 所示,

系統主要技術指標

(1)檢測范圍:200′200mm;

(2)單次檢測的面積:12′10mm;

(3)系統測量分辨率:5mm;

(4)系統測量誤差:小于25mm;

(5)檢測速度:①單幅圖像處理時間為200ms,②一塊PCB板的檢測時間為1 分鐘。由于電控平移臺的

速度不太高,檢測時間實際上大部份消耗在平移臺的走位和為拍攝圖像的暫停上,圖像處理基本上是在電控平移臺走位的過程中完成。

光源的配置

由 于 接 口組件的結構較復雜,使得光源的配置比較困難。為了使檢測部分的特征從復雜背景中凸顯出來,采過很多種方案進行反復的試驗,包括自制LED光源;而最終的方案是在三個不同的位置上分別設置光源:①正面光源,在PCB 上方設置環形光管,為接口組件的檢測位置提供適度的正面照明;②背面光源,用于透射PCB,加強PCB 與連接器之間的對比度,為了讓光照均勻,加設了乳白色的散射塑料薄板;③側面光源,垂直照射在連接器的一組金屬觸點簧片(與水平面成30 度夾角)上,使之反光,并與周圍背景形成明顯的反差(見圖1)。光源的穩定性對圖像的質量也有影響,系統采用的是光強相當穩定的高頻熒光燈。此外,還加設了遮蔽罩,以減少環境光變化所造成的影響。

系統的標定

圖像處理通常是以象素為單位進行計量的,為了將象素為單位的測量結果與標準尺寸(公制單位)作比較,同時也為了方便用戶查閱數據,需將測量結果轉換成以毫米為單位的實際長度,也就是做標定工作。在安裝接口組件PCB的夾具

上安置了一個 10mm 長的精密標準量塊,當用戶在系統主界面上按下“標定”按鈕,電控平移臺將標準量塊移到攝像機正下方,系統采集標準量塊的圖像,然后用邊緣檢測的方法測量出它的長度(象素值),并計算出本系統中一個象素對應多少毫米的比例關系,以后的所有的測量結果都根據這個比例進行換算。

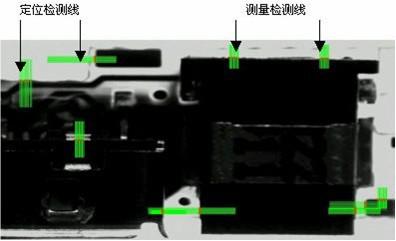

檢測位置的定位一個檢測周期實際上要進行120 次檢測,而每一次檢測后PCB都得移位,為避免電控平移臺多次移位的位置累積誤差影響測量的準確性,每一次檢測時首先要確定本次測量的基準參考位置。具體做法是,先用定位檢測線測出該接口組件PCB的兩條相互垂直的板邊的坐標值,并以此作為本次檢測的參考坐標,然后根據各檢測位置的相對坐標位置準確地設置檢測線。檢測線是成組地設置的,測出一組檢測點坐標值后再用數字濾波方法減少異常測量值對測量結果的影響。圖 4 標識出2 組定位線和2 組測量線,圖中還有另外6 組測量線。

邊緣檢測參數的設定

雖然采用三個光源后拍攝的圖像總體質量比較高,但正如圖4 所示,由于檢測對象結構復雜,各檢測點及其附近區域的成像情況還是比較復雜。加上同一批接口組件中往往會有一點個體差異,而不同批次的接口組件之間還可能有材質差異,這些差異均可能會影響邊緣檢測的準確性。為此,要合理地設置各種與邊緣檢測相關的參數,例如定位和測量檢測線位置,檢測線的起停位置和走向,邊緣檢測的對比度和濾波器寬度,以及單邊緣檢測的處理模式和雙邊緣檢測的極性等參數等等,其中任何一項參數設置不當都有可能造成較大的測量誤差。檢測系統應用軟件中編制了4個自行設計的檢測子程序,供測量不同特點的檢測位置時調用,這些子程序主要是在IMAQ Vision 中的Edge Tool 和Edge Caliper 函數基礎上進一步開發的。如果出現接口組件材質有較大改變的情況,用戶可以通過系統主界面修改上述定位和測量檢測線位置等參數,讓系統能適應檢測對象的變化。本系統利用了Edge Tool和Edge Caliper 函數的亞象素精度的功能,使檢測的分辨率提高到四分之一個象素,從而提高了系統的性能指標。

系統的誤差修正

本系統的測量精度要求較高,因此必須消除或減小各種因素做成的誤差。本系統引起測量誤差的因素主要有以下二種:(1)物距不同引起的測量誤差。由于檢測對象是三維立體結構,檢測點有高有低;在計算兩個檢測點的間距時,如果它們的物距不相等的話就會引起測量誤差。在本項目中檢測點的最大物距之差為5.7mm,這足以造成較大的誤差。為此,系統應用軟件中專門設計有消除這種誤差的子程序。(2)景深不足引起的誤差。由于鏡頭的焦距較長,其景深不足以令所有檢測位置均能非常清晰地成像,圖像不夠清晰的檢測點的測量準確性必然受影響。在系統的統調階段,將本系統測量結果和用高精度測量投影儀測量的結果進行統計對比,計算出每一個測量數據的誤差修正值。經過很多次的對比和修正,系統測量的精度完全達到實際生產的要求。這種修正方法同時減小了其他因素引起的線性誤差。

結論

本系統的開發過程和實際應用情況表明,利用計算機視覺技術可解決手機接口組件零部件的裝配精度等質量檢驗問題。和人工檢驗的方法相比,本系統大大提高了質量檢驗工作的效率,同時能有效地保證產品的質量和降低質量檢驗的成本。利用NI 的LabVIEW、IMAQVision 和圖像采集卡研制視覺檢測系統可明顯縮短開發周期,是通向計算機視覺檢測應用領域的一條捷徑。基于虛擬儀器技術的視覺檢測系統具有結構靈活、成本低和功能擴展容易等優點。因此,這種先進的計算機視覺應用系統開發技術很值得推廣。